¡Ahora se imprime en 3D!

La célebre frase “La escultura ya estaba dentro de la piedra. Yo, únicamente, eliminé el mármol que le sobraba”, pronunciada por Miguel Ángel cuando le preguntaron cómo había logrado esculpir “La Piedad”, ejemplifica la mayoría de procesos de fabricación que el ser humano ha practicado durante su existencia, y que tienen que ver con quitarle lo que le sobra a cualquier material.

Por ejemplo, el bloque de un motor de combustión (donde se alojan los cilindros, los pistones, las válvulas y otros componentes) se hace a partir de un trozo de material, llámese hierro colado, una aleación o aluminio.

La energía que se utiliza, la contaminación que el proceso genera y el desperdicio de material que se produce hacen de esta forma de manufactura –conocida como sustractiva, porque quita lo que le sobra, como en el caso de “La Piedad”, sin que al arte se pueda comparar con los procesos industriales– una altamente contaminante.

Por el contrario, un proceso que cree piezas a partir de agregar el número de capas exactas de material es mucho más eficiente, como lo demuestra el primer supercarro fabricado mediante impresión 3D, el Blade, de la compañía Divergent 3D, y que fue una de las sensaciones de la pasada feria de consumo CES en Las Vegas, Estados Unidos, celebrada en enero de 2017.

Cada pieza de este auto se ‘imprime’ a partir de un modelo tridimensional en computador y luego se ensambla a mano. El resultado, un carro de diseño futurista con 700 caballos de potencia y motor impulsado por gas natural, que va de cero a 100 kilómetros por hora en solo 2,2 segundos, y que pesa tan solo 700 kilos, o sea, completamente funcional.

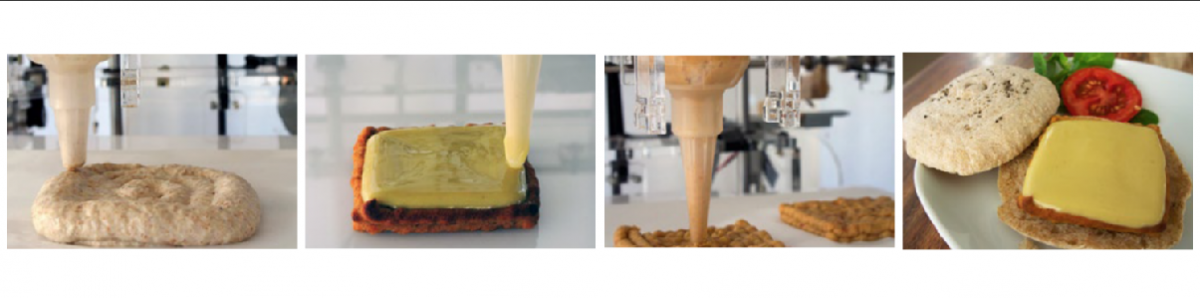

Cómo se imprime una hamburguesa con tecnología Foodini.

Manufactura aditiva

Como ya se dijo, la impresión 3D consiste en crear un objeto físico mediante la impresión de un modelo digital en 3D, capa por capa; es decir, que comienza con material suelto y luego construye un objeto desde una plantilla. Ello constituye uno de los pilares de lo que muchos expertos han llamado la ‘cuarta revolución industrial’.

Un estudio de la consultora Gartner en octubre pasado auguraba que en el 2016 se venderían más de 455.000 unidades de impresoras 3D, una cifra que se incrementará en el 2020 a más de 6,7 millones de unidades.

Además de carros como el Blade, esta tecnología tiene diferentes aplicaciones, desde grandes aparatos, como turbinas de aire, hasta unas más pequeñas, como algunos implantes médicos.

No obstante las limitaciones actuales, la impresión 3D se perfila como la solución de manufactura limpia para otros productos, como la misma comida, al mejor estilo de la serie animada sesentera Los Supersónicos, cuyos protagonistas ponían una píldora dentro de un horno y al instante obtenían un banquete.

En España ya existen compañías como Natural Machines, especializadas en impresoras de comida. Esta firma comercializa el modelo Foodini, que funciona con cápsulas e ‘imprime’ una gran variedad de alimentos, tanto dulces como salados.

Otras compañías también le apuestan a esta tecnología, que para un chef puede ser la solución a que sus preparaciones jamás se alteren, como la estadounidense 3D Systems, que creó la Chefjet, la Chefjet Pro y el 3D Culinary Lab para estimular la innovación gastronómica.

La canadiense ORD Solutions presentó la RoVaPaste Hybrid Food 3D Printer, y la estadounidense Systems and Materials Research una que permite nutrir de manera sana a los astronautas, pero los precios aún son muy altos para usuarios en hogares.

La mayoría de impresoras 3D de comida funcionan de forma parecida a una manga pastelera: añade capas de comida, por lo general con ingredientes cremosos y no duros, como chocolate, crema de queso, pasta, helado, mermelada, mostaza o crema de cacahuete. Es posible imprimir pizzas y tortas listas para hornear.

Bioimpresión, la última frontera

Otro de los usos que aún no son una realidad, pero podrían serlo a partir del 2025, según la consultora Gartner, es el de la impresión de órganos humanos.

¿Recuerda la cinta El quinto elemento? En uno de sus apartes, una cámara médica recrea a una mujer a partir de una de sus manos, el único órgano que no se destruyó en el choque de su nave espacial.

Para que algo similar ocurra se necesitan siglos, pero no así la impresión de órganos como el hígado. Una impresora puede cargarse con células hepáticas y producir un órgano nuevo y funcional, que además no tendría problemas de compatibilidad con el paciente, pues estaría genéticamente diseñado para él.

Este avance supone una combinación entre edición genética (modificar el genoma humano) con el fin de producir tejidos vivos para la reparación y regeneración de órganos, un proceso llamado bioimpresión.

La impresión 3D del futuro solo estará limitada por el diseño, pero virtualmente se podrán crear, por ejemplo, vegetales, en una imitación perfecta y más rápida de lo que hace la naturaleza.

VENTAJAS Y DESAFÍOS

Como toda tecnología nueva, la impresión 3D soluciona grandes problemas del ser humano, pero también supone cambios de paradigmas.

Lo bueno

Producción en serie más limpia, eficiente y rápida.

Ciclo más corto entre el diseño y la fabricación.

Fabricación de piezas con formas complejas.

Los diseñadores de productos se convierten en profesionales altamente deseados.

Mejoran los procesos de aprendizaje en colegios y universidades.

Se democratiza la creación y la fabricación.

Nueva industria de suministro de materiales de impresión.

Cuidado del medio ambiente y reducción de requerimientos de transporte.

Los retos

Pérdida inicial de empleos en el sector productivo.

La propiedad intelectual se vuelve más preponderante y por ello hay que protegerla.

Crecería la ‘piratería’.

Cualquier innovación se podría copiar al instante y aumentaría la violación de los derechos de autor.

*Publicado en la edición impresa de febrero de 2017.